精準夾取:蝴蝶籠無序物料 AI 3D 視覺取件系統

成功案例:台中金屬加工廠

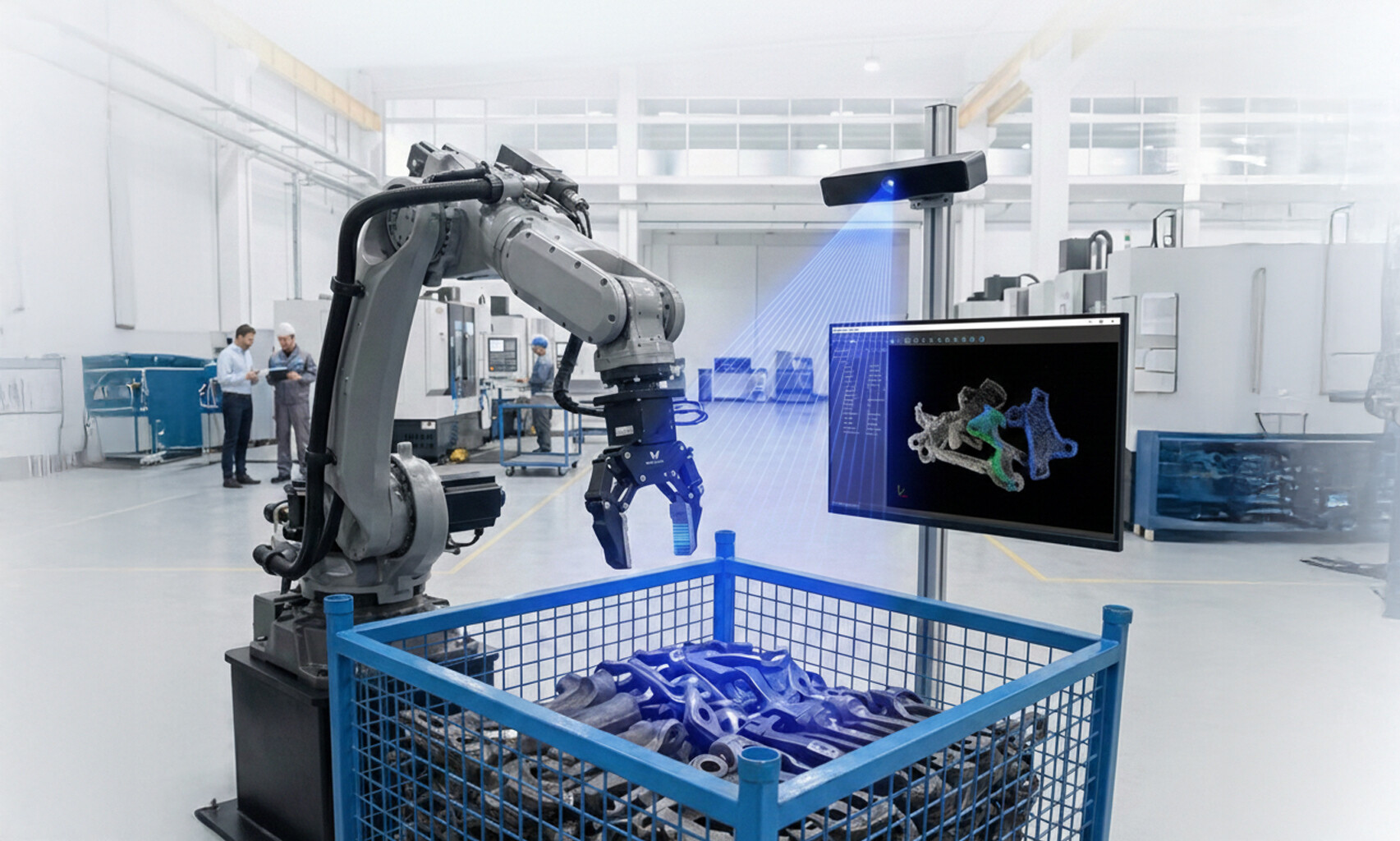

立體革新:羅昇「3D視覺自動化解決方案」

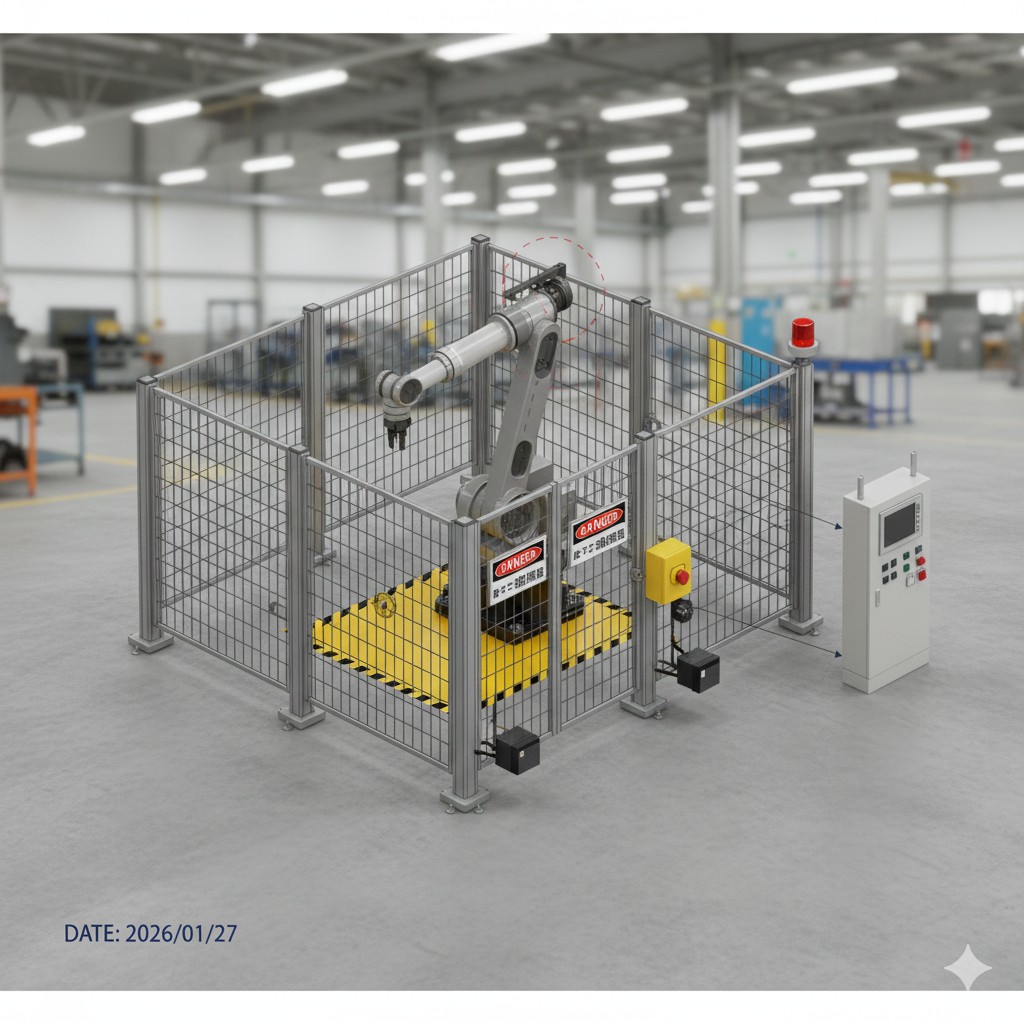

我們提供一套針對重載、無序金屬加工環境設計的自動化解決方案。採用領先的 3D 視覺技術與 AI 演算法、引導取件系統,將核心技術與重載取放完美整合。

羅昇整合服務流程

應用流程

技術模組 | 專業優勢展現 |

|---|---|

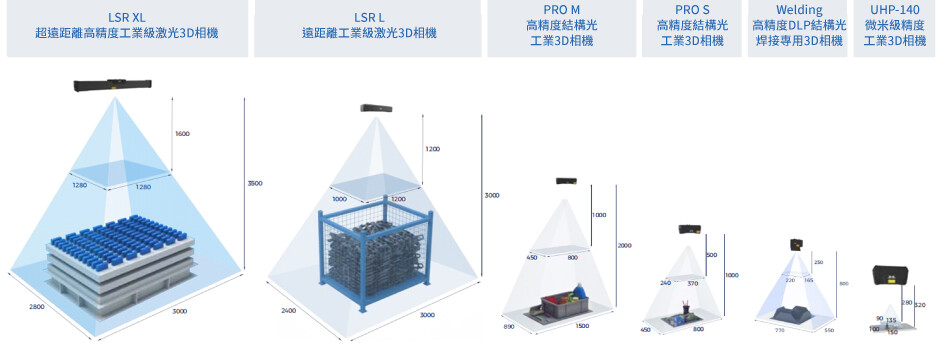

高解析度 3D 感測硬體 | 採用工業級 3D 相機,結合獨家結構光技術與抗反光濾波, 在惡劣環境中輸出極高品質、低噪聲點雲數據。 |

AI 深度學習 核心演算法 | 搭載基於 AI 深度學習平台,實現對無序散堆中零件的位置分析。 模型訓練能快速應對複雜的遮擋、重疊, 抓取成功率穩定維持在 95%以上。 |

智慧路徑與 碰撞規劃軟體 | 內置智慧運動規劃引擎,根據零件姿態、 夾爪模型和料箱邊界,自動生成最佳的無碰撞取件路徑。 針對重載零件,系統自動調整機器人速度曲線,確保抓取安全與穩定。 |

系統快速部署 與維護快速換線 與易用性 | 採用零程式碼的圖形化介面, 工程師可透過軟體快速導入新零件 CAD 模型並完成換線, 大幅降低部署和維護成本,提升產線彈性。 系統的部署速度、維護便利性與生產彈性。 |

實際成果與數據證明:投資效益超越預期

本方案成功應用於汽車關鍵組件製造產線,獲得了顯著的生產力提升和資源優化效果:

評估指標 | 關鍵效益與在地價值 |

|---|---|

產線供料效率 | 200件→400件/天,生產效率提升 125%,產能穩定且可預測。 |

供料穩定性 | 確保供料位置可靠、放置偏差小,減低被機床治具夾持, 因供料不穩造成的停機。 良率穩定提升 18%,產品品質達到國際供應商標準。 |

人力資源節省 | 有效消除重物搬運的工傷風險,解決基層缺工困境。 |

投資回報 (ROI) | 預計 14 個月 內回收成本。 |

系統彈性 | 高彈性生產,可快速設定新模型,支援多零件模型快速切換, 應對少量多樣訂單。 |

立即行動:您的專屬「無人化生產」與「效率升級」方案

您是否正面臨重載零件搬運的工傷風險、無序供料的效率低落的挑戰?

您的工廠還在讓高價值人力從事高風險、低效率的重物搬運和理料作業嗎?

我們深耕台灣製造業,理解您的痛點,羅昇的3D 視覺方案,不只是技術,

更是您穩固供應鏈、提升國際競爭力的關鍵。

立即聯繫我們的技術服務團隊,預約免費的可行性與ROI 分析。

RECOMMENDED