真實產線實績:半導體大廠的轉型成果

案例 A:新竹測試封裝廠(全面替換舊機)

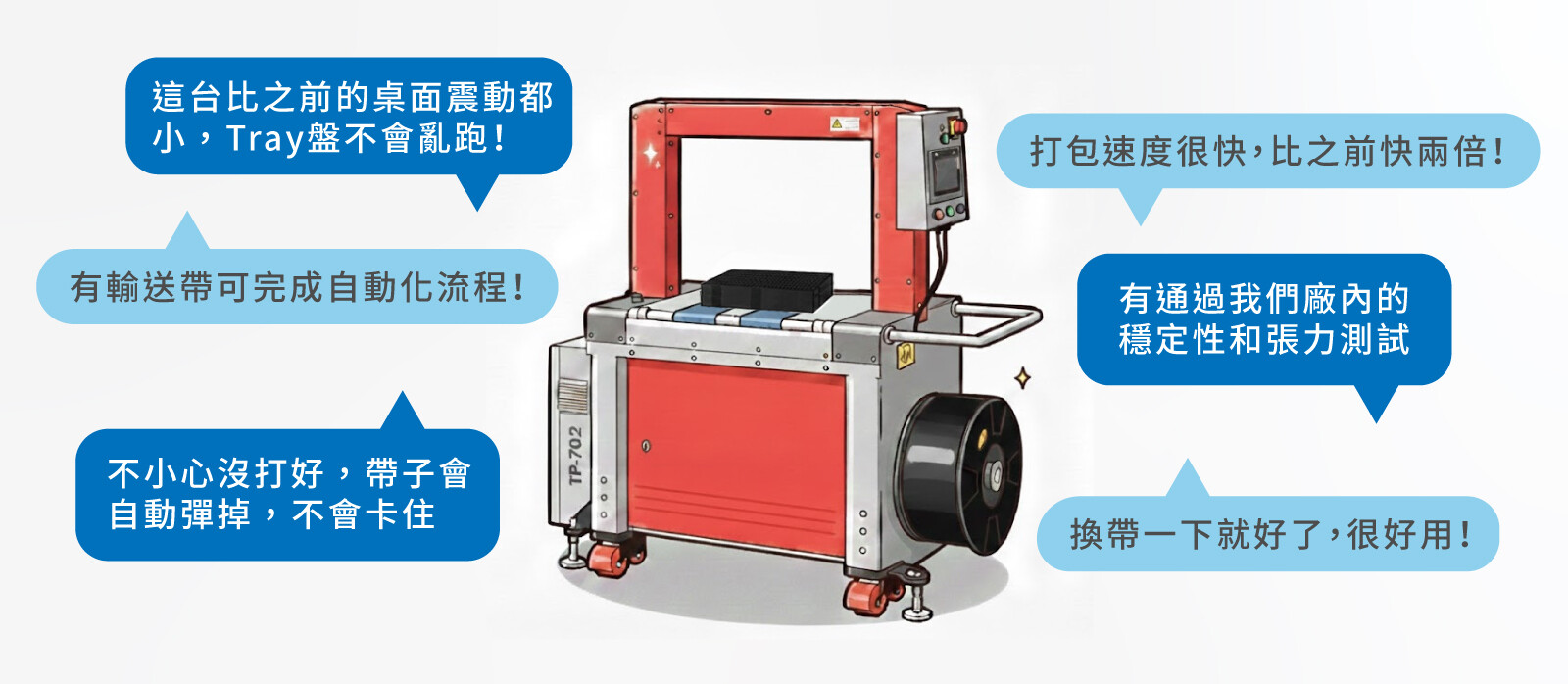

該廠過去受困於舊設備的高故障率,洽詢羅昇後改採 TP-702 後進行為期兩週的嚴苛測試。

測試數據:每日處理 1,000 組 Tray 盤(Tray盤短邊3條+長邊2條=每組5條),達到零失誤通過。

結果: 產線端回饋設備震動極小,Tray 盤幾乎維持原位,最終決定將廠內 6 台他牌設備全數替換。

案例 B:新竹測試封裝廠(嚴苛驗收挑戰)

該客戶對張力誤差要求極高(±5kg),且失誤率須低於萬分之五。

廠內已購2台他牌捆包機,因驗收不通過,改採TRANSPAK TP-702自動捆包機。

- 驗收需求概述:驗收標準聚焦於「作業安全性」、「捆包精準度」及「維護效率」三大核心,共8大項。

- 結果:TP-702 憑藉精準的張力控制與符合安規的熱融溫度順利過關,成功取代已購入但無法驗收的他牌機台。

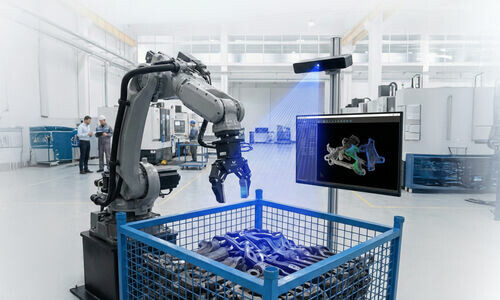

現狀挑戰:低效與高故障率的包裝困境

現行作業模式在面對高混線、生產彈性需求提升的情況下,逐漸顯露出瓶頸。無論是人力配置、設備穩定性,或流程整合程度,都難以完全支撐現階段的產能與品質要求。因此,在導入自動化或升級解決方案之前,許多一線大廠普遍在包裝段面臨以下三種典型挑戰:

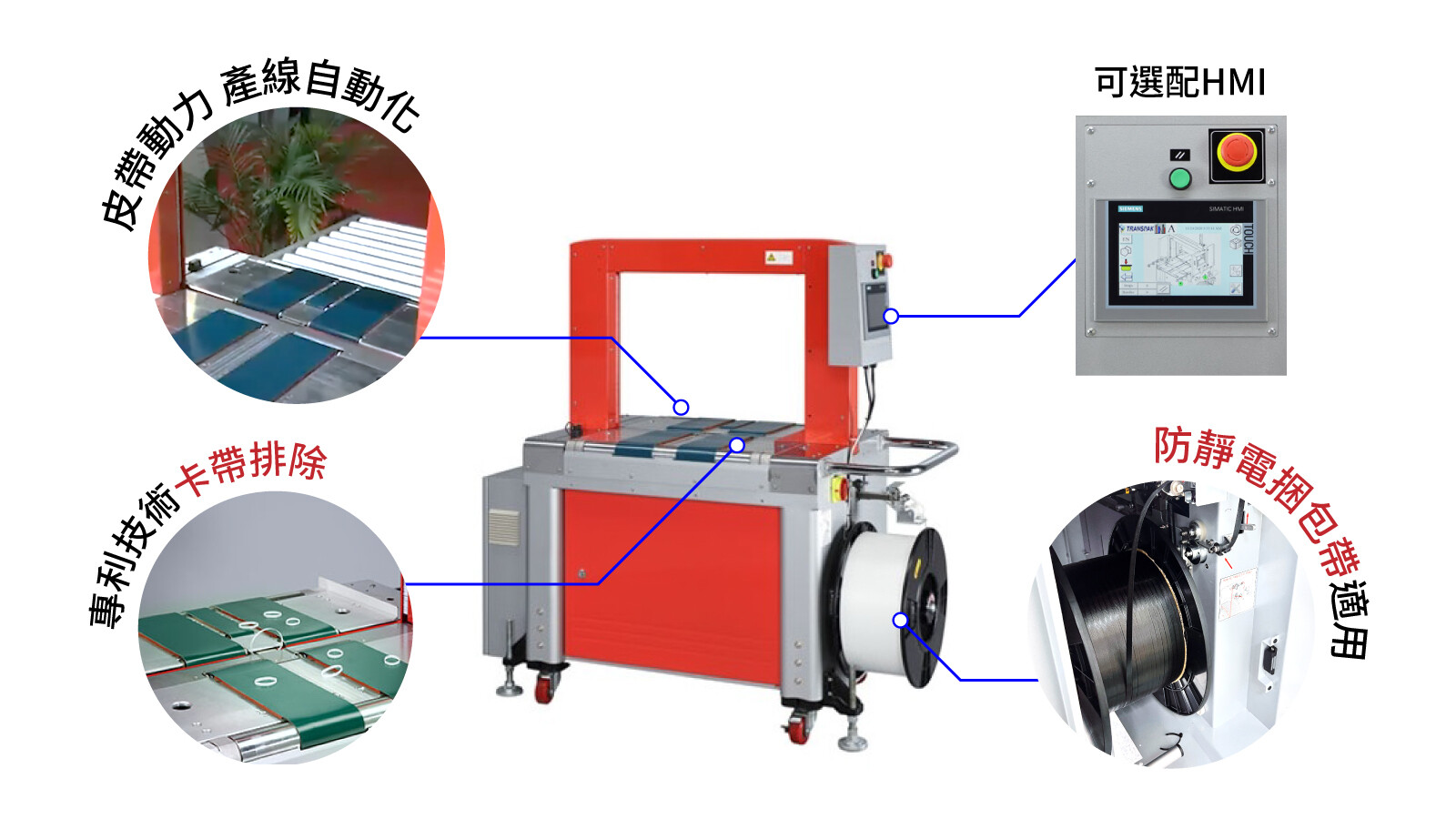

解決方案:TP-702 自動高速捆包機

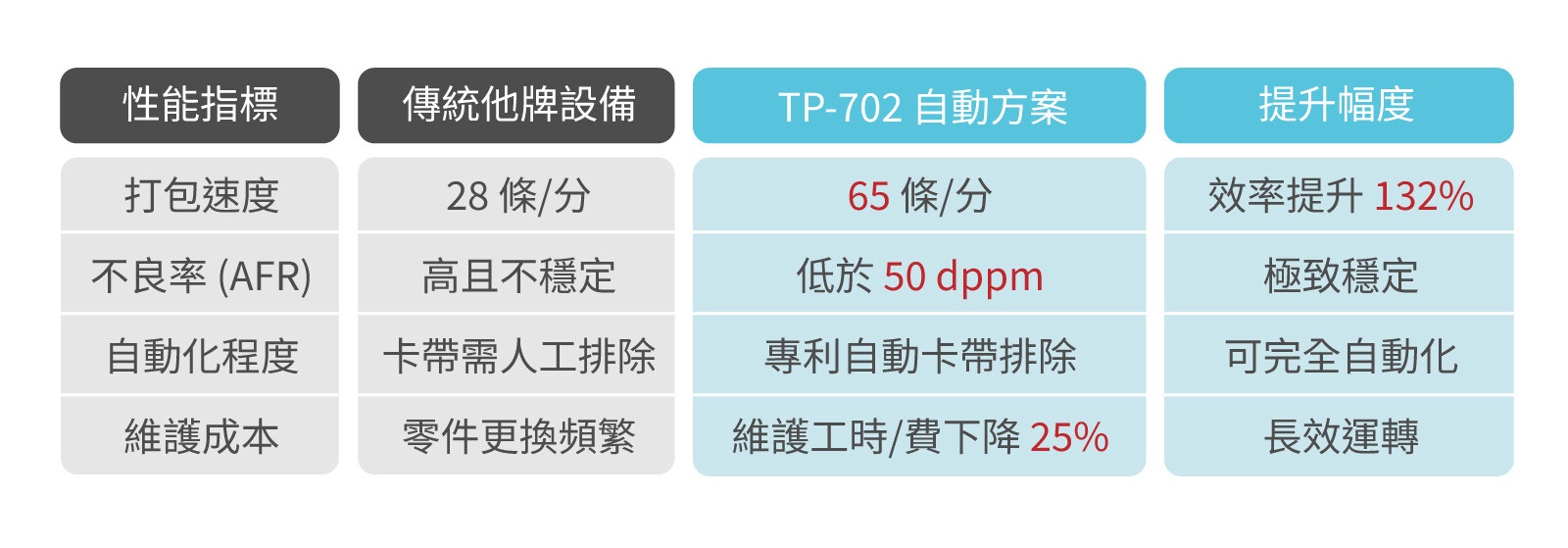

針對上述挑戰,我們透過 TP-702 自動捆包機 提出了解決方案。憑藉其優異的德製機芯性能,成功帶動產線大幅升級,實現了更高效、更穩定的自動化作業:

RECOMMENDED